电池级四氧化三钴喷雾热解制备设备技术方案

喷雾热解法是能够实现电池级四氧化三钴规模化生产的另外一种工艺。

初次将喷雾热解工艺应用于四氧化三钴的生产则是比利 时Umicore 公司,到 2010 年左右国内建成了第一条喷雾热解四氧化三钴生产线,实现了喷雾热解工艺技术的国产化。

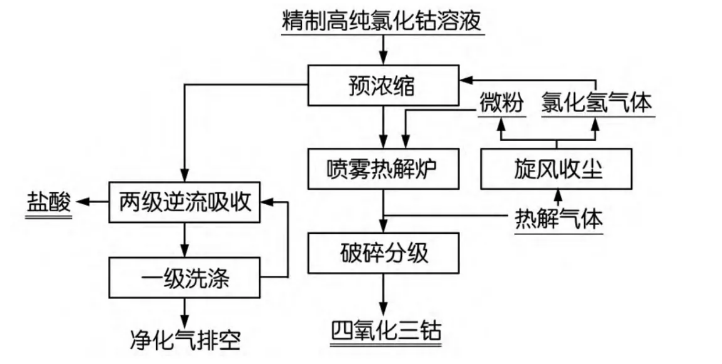

该工艺采用钴浓度为 120 ~ 180g/L 的精制高纯氯化钴溶液作为原料,原料液经过超声雾化成一定尺寸的小液滴,小液滴在喷雾热解炉内700 ~ 800 ℃的高温下瞬间结晶和热解成四氧化三钴和氯化氢气体。热解气体先经过两级旋风收尘,其中的微粉返回到热解炉重新参加反应继续长大,收尘后气体在预浓缩器中与原料液氯化钴溶液进行热交换后,通过两级逆流吸收和一级洗涤将其中的氯化氢气体制成浓度约为 160 ~ 180 g /L 左右的盐酸,用于钴原料的处理或生产精制盐酸。

反应机制:

6CoCl2 + O2 + 6H2O→2Co3O4 + 12HCl

电池级四氧化三钴喷雾热解制备设备技术方案

(适用于锂离子电池正极材料前驱体生产线)

本装置为连续式高温喷雾热解系统,专用于将钴盐溶液(主要为 CoCl₂ 或 Co(NO₃)₂)一步转化为电池级四氧化三钴(Co₃O₄)超细粉末。产品符合 GB/T 26018-2021 电池级标准:Co≥72.8%,杂质 Fe/Ca/Cu/Na 各≤50 ppm,D50=4–7 µm,振实密度≥2.2 g cm⁻³,首次放电容量≥190 mAh g⁻¹(半电池 0.1 C)。

二、用途

-

动力电池高电压钴酸锂(LCO)前驱体;

-

3C 数码高能量密度 LCO 前驱体;

-

高纯催化剂、磁性材料用 Co₃O₄ 原料。

三、工艺原理

压缩空气-氧气混合气(氧摩尔分数 22–80 %)经二流体喷枪将钴盐溶液雾化成 10–30 µm 液滴;液滴在 650–850 ℃ 热解炉内经历“干燥—热分解—晶型转化—表面氧化”四阶段,0.8–1.2 s 内完成反应:3 CoCl₂ + 2 O₂ → Co₃O₄ + 3 Cl₂↑(Cl₂ 经二次吸收制盐酸,实现副产回收)。

多段独立气氛控制抑制 CoO 杂相生成,确保 Co₃O₄ 纯相≥99.5 %。

四、主要技术参数

-

产能:50 kg h⁻¹(固含 25 % 溶液进料 200 L h⁻¹)

-

热解温度:750 ± 10 ℃(PID 分区控温,温场横向 ≤ ±5 ℃)

-

氧分压梯度:

喷枪段 30–40 % → 燃烧段 50–60 % → 输送段 25–30 % -

粒度控制:D50 可调 4–7 µm,D90 < 15 µm(通过分级轮 6 000–12 000 rpm 变频)

-

收率:≥ 96 %(旋风+布袋两级收粉)

-

能耗:天然气 55 Nm³ t⁻¹ 产品,电耗 380 kWh t⁻¹

-

排放:Cl₂ < 5 mg Nm⁻³,粉尘 < 10 mg Nm⁻³,满足 GB 31573-2015 特别限值

-

整体布局

双层立体框架,上层为热解反应区,下层为收粉/尾气处理区,占地 9 m×6 m×7 m(L×W×H)。 -

热解炉管(核心部件)

材质:Inconel 601 离心铸造,壁厚 8 mm,内径 600 mm,总长 4 200 mm。

结构:五段独立法兰连接,每段内衬 50 mm 高铝陶瓷纤维模块(耐温 1 300 ℃),外壳水冷夹套防变形。

气氛接口:轴向 3 组切向进气环,φ20 mm 喷嘴 48 只,保证气流贴壁螺旋,延长粒子停留时间。

在线清壁:气锤+声波双模式,每 30 min 自动振打,减少结皮(结皮厚度 < 1 mm)。 -

加热元件

硅碳棒(GC 型)φ20 mm,有效长度 1 200 mm,24 支/区,共 5 区;表面负荷 ≤ 12 W cm⁻²,寿命 ≥ 8 000 h。

接线端子采用镀镍不锈钢夹,抗氧化,更换时间 < 15 min/支。 -

喷雾系统

二流体喷枪 4 支(SUS316L+陶瓷喷嘴),交替脉冲清堵,周期 10 s,雾化角 60°,液滴 SMD 15–25 µm。 -

收粉与尾气

高温旋风分离器(入口 550 ℃)+ 水冷螺旋输送机;后续布袋除尘器 PTFE 覆膜,瞬时耐温 260 ℃;尾气经两级碱洗+除雾后排放

六、易损件及寿命清单

| 名称 | 材质/型号 | 数量/台 | 设计寿命 | 备注 |

|---|---|---|---|---|

| 硅碳棒加热元件 | GC 型 φ20 | 120 支 | 8 000 h | 库存建议 ≥ 10 % 备件 |

| 陶瓷喷嘴 | Al₂O₃ 99 % | 4 只 | 2 000 h | 可快速拆换 |

| 热解炉管密封垫 | 石墨复合 ≥ 1.5 mm | 5 套 | 1 年 | 年度大修更换 |

| 旋风内衬 | 刚玉浇注料 | 1 套 | 3 年 | 局部可挖补 |

| 布袋滤袋 | PTFE 覆膜 φ130×2 500 | 240 条 | 1 年 | 备件 5 % |

使用注意事项

-

升温制度:室温 → 200 ℃(2 h,除潮)→ 500 ℃(2 h,排胶)→ 750 ℃(1 h),严禁 >100 ℃ h⁻¹ 急升;

-

炉管冷却:停炉后保持 50 Nm³ h⁻¹ 空气吹扫,<300 ℃ 方可关闭风机,防止 Co₃O₄ 还原产生 CoO;

-

加热元件:

a) 禁止在 400–700 ℃ 区间长时间断电,否则 SiC 氧化层破坏导致二次升温断裂;

b) 更换时必须单支逐次抽出,戴隔热手套,避免撞击炉管壁; -

热解炉管:

a) 每班检查内壁结皮,厚度>2 mm 必须停炉清理;

b) 严禁钴盐溶液含 Cl⁻ > 200 g L⁻¹ 或含 SO₄²⁻,否则腐蚀速率提高 3 倍; -

氧含量控制:开机前标定 O₂ 分析仪(每月 1 次),误差>±1 % 及时校准;

-

尾气系统:碱洗塔 pH 保持 10–12,当 pH<9 立即换碱,防止 Cl₂ 逸出;

-

长期停炉:炉管充氮保护,加热元件拆下存放于干燥房,相对湿度<40 %。

加热元件选择:

-

氯腐蚀—快速“烧穿”

CoCl₂ 蒸汽在 750 ℃ 分解产生 Cl₂,与 Fe、Ni 形成挥发性 FeCl₃(沸点 315 ℃)、NiCl₂(沸点 987 ℃)。电阻带表面氧化皮(Al₂O₃、Cr₂O₃)被氯反复侵蚀→剥落→基体暴露,形成“氧化-氯化-挥发”循环,实测 0.5 mm 厚的 0Cr27Al7Mo2 带 200 h 内出现穿透性孔蚀;而 SiC 为共价键陶瓷,不与 Cl₂ 反应,腐蚀速率 < 1 μm/1 000 h。 -

氧化皮剥落—局部短路

电阻带氧化皮因热胀系数差异(Δα≈8×10⁻⁶ /℃)在 750 ℃ 启停 3–5 次后即开裂、翘壳;剥落的 Cr₂O₃ 片落在炉底绝缘砖上,造成相间短路,已出现两次停炉事故。硅碳棒氧化生成 SiO₂ 薄膜,Δα 小且自愈合,无剥落风险。 -

截面温度梯度—蠕变断带

电阻带依靠“瓦楞/波纹”挂在炉壁陶瓷钉上,只有两侧边缘与炉壁辐射换热,中心温度比边缘高 60–80 ℃;在 750 ℃ 加 60 ℃ 过热的工况下,0Cr25Al5 的 10 000 h 持久强度仅 8 MPa,1.5 mm×20 mm 截面最大允许张力 240 N,而自身重量+热应力即达 210 N,运行 1 500 h 后发生颈缩断裂。硅碳棒为“悬臂梁”均质发热,无附加张应力。 -

富氧烧蚀—Cr₂O₃ 挥发

炉内氧分压 30–60 kPa,Cr₂O₃ 在 800 ℃ 以上氧化成挥发性的 CrO₃,导致电阻带 Cr 贫化,表面氧化层失去保护,寿命再降 30–40 %;SiC 在 O₂ 中生成 SiO₂ 保护膜,氧分压越高保护膜越稳定。 -

更换与维护成本

电阻带一旦局部烧断,需整炉降温至 60 ℃ 以下,人钻炉膛重新穿带、整形、调平,工时 6–8 h;硅碳棒单支抽换 15 min,炉温 300 ℃ 即可操作。虽电阻带一次采购价低 30 %,但 1 年内多停炉 3–4 次,减产损失已远高于材料差价。

在含氯、富氧、高温、频繁启停的热解工况下,电阻带“腐蚀快+易短路+难维护”的缺陷被放大,而硅碳棒以“耐腐蚀、无蠕变、单支快换”优势,成为该设备唯一经济可行的加热元件。

“加热腔”这一密闭但非零泄漏的环隙空间;Cl₂ 从工艺侧“渗”出去,会对加热元件和炉膛腐蚀。

1. 炉膛结构——“管套管”式

-

内层(Process tube):Inconel 601 离心铸造炉管,壁厚 8 mm,内部走 650–850 ℃ 的工艺气体(含 CoCl₂ 液滴、Cl₂、O₂)。

-

外层(Heating chamber):炉管外壁与保温层之间形成一个 60–120 mm 环隙的“加热腔”,120 支硅碳棒就悬在这个腔里,向炉管辐射传热。

-

密封方式:炉管两端用石墨复合垫+法兰压紧,但法兰、电缆引出口、热电偶孔、清壁气锤杆都是“金属-陶瓷-石墨”动密封,无法做到 100 % 零泄漏。

2. Cl₂ 的两条迁移路线

① 主流——工艺侧(内侧)

-

液滴热解生成 0.5–2 % Cl₂,沿炉管轴线 1.2 s 内被高速气流带向尾端;

-

温度 700 ℃ 以上,Inconel 601 表面的 Cr₂O₃ 膜被氯反复生成/挥发,年腐蚀深度 0.2–0.3 mm(已计入 3 年寿命设计)。

② 二次侧——加热腔(外侧)

-

炉管法兰、清壁杆、热电偶套管的微缝隙 → 工艺侧正压(+200 ~ +500 Pa)→ 连续向外渗 Cl₂;实测环隙尾气含 Cl₂ 50–300 ppm,温度 300–550 ℃(受硅碳棒冷端与炉管外壁共同影响)。

-

硅碳棒表面虽然自身耐氯,但其金属接线端子(不锈钢 310 S)和炉管外壁的氧化皮同样遭受“低温氯化-氧化”循环,接线端子 1 年即出现 0.1 mm 点蚀坑,需定期更换。

-

炉管外壁因温度比内壁低 80–150 ℃,腐蚀速率仅 0.03 mm/年,但 8 mm 壁厚仍给出 2 mm 腐蚀裕量,确保 3 年不开孔。

3. 小结——腐蚀逻辑链

-

工艺主反应在内侧产生大量 Cl₂;

-

内侧高温+高 Cl₂ → 炉管内壁被快速腐蚀(设计已考虑);

-

微泄漏让少量 Cl₂ 持续进入加热腔 → 外侧低温低浓度 Cl₂ → 加热元件金属部件、炉管外壁、保温钉遭受“二次侧腐蚀”;

-

外侧腐蚀速率低一个数量级,但长期仍存在,需要材料选型(Inconel>310S>304)和定期检修。