三种主流硅碳负极材料制备技术:机械球磨法、化学气相沉积法(CVD法)和喷雾裂解法

三种主流硅碳负极材料制备技术——机械球磨法、化学气相沉积法(CVD法)和喷雾裂解法。

一、机械球磨法

原理

利用机械能使块状硅/碳材料与研磨介质反复碰撞粉碎,最终形成纳米尺度的硅-碳复合颗粒。

工艺流程

投料与混合: 将硅粉、碳质原料(如石墨烯、碳纳米管)与溶剂混合形成浆料。

湿法研磨: 浆料送入砂磨机进行高能研磨(转速约300 rpm,球料比约10:1),使硅颗粒细化至纳米级(<100 nm)。

喷雾干燥: 将浆料雾化并在热气流中快速脱水,得到微米级粉体(粒径约30–50 μm)。

包覆与烧结: 在碳源包覆后,于惰性气氛中进行高温烧结(600–1100℃)使材料定型。

后处理: 包括粉碎、除磁(磁场强度≤5000高斯)、筛分及包装。

机械球磨法合成硅基负极材料示意图

核心设备

球磨机:

类型:干式或湿式行星式球磨机。

关键参数:转速、研磨介质填充量、进/出料粒度(0.074 - 0.4 μm)、产能。

辅助结构:阶梯衬板、钢球研磨体、隔仓板。

2. 混合与干燥设备

高速混合机(如双螺旋桨叶式):用于硅粉与石墨预混。

真空干燥箱:控温80–100℃,湿度≤5%(防止团聚)。

喷雾干燥机:进/出风温度分别约为150-250℃ / 100-120℃。

3. 烧结与成型设备

全气氛保护电极材料煅烧炉、压片机

全自动氮气保护辊道窑:使用温度≤1300℃,加热方式:电阻丝/硅碳棒,物料装载方式:匣钵,恒温区温场均匀性±5℃,控温精度±1℃,炉内氧含量≤30ppm,产能可按工艺需求定制。

评价

优点: 工艺路线相对简单,设备投入成本较低,适合规模化生产。

缺点: 硅颗粒粒径分布不易精确控制;存在引入杂质和颗粒团聚的风险;循环稳定性欠佳(200次循环后容量可能衰减至1779 mAh/g);过度研磨可能损伤石墨晶体结构,增加副反应发生概率。

应用: 主要应用于对成本敏感的中低端动力电池或电动工具电池领域。代表企业如上海杉杉科技,尝试结合超声分散优化砂磨工艺。

二、化学气相沉积法CVD(流化床、回转炉)

原理

气态硅源/碳源在高温下分解,沉积于多孔碳骨架上形成复合结构。

工艺流程

活化: 多孔碳基底(如硬碳)在氮气保护下升温至800–1000℃并保温约10小时以扩大孔隙。

沉积硅: 通入硅烷(SiH?),在流化床(400-650℃)或回转炉(800-1100℃)内热解(SiH? → Si + 2H?↑),使纳米硅沉积于碳基底的微孔中(孔径<2nm),保温时间约5–10小时。

沉积碳: 通入乙炔(C?H?)进行高温裂解(C?H? → 2C + H?↑),形成碳层包覆硅颗粒以缓冲体积变化(温度800–1000℃)。

后处理: 包括混料、电磁除杂、筛分(目标粒度≤10 μm)、检测(磁性物质含量≤50 ppm)。

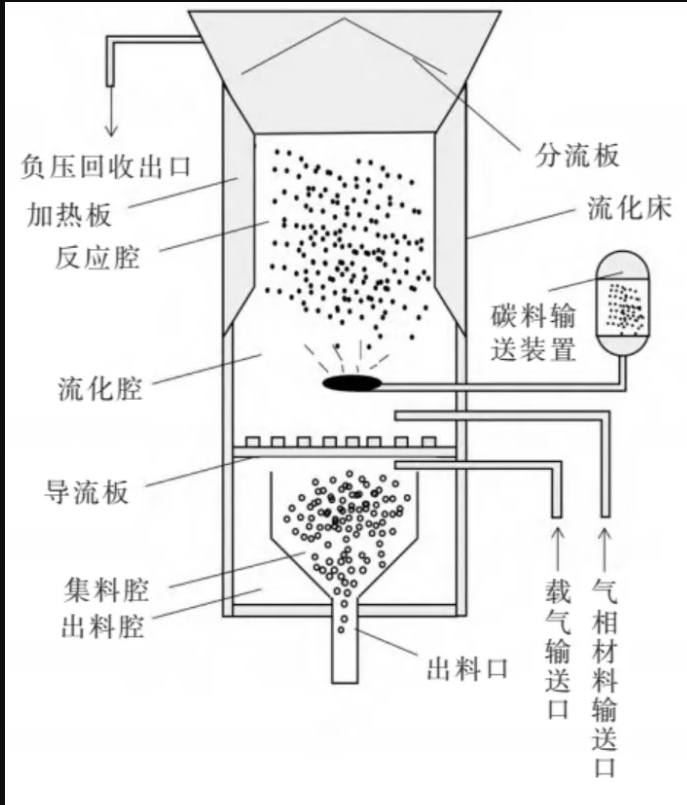

CVD合成机械球磨合成硅基负极材料示意图

核心设备

CVD反应系统:

反应器主体:防积料流化床反应器(内壁光滑密封)或双温区滑道管式炉(如回转炉)。

温控系统:含钼合金加热元件(耐受温度达1200℃),控温精度±1℃(采用N型热电偶实时监控)。

温控系统:加热元件为含钼合金丝(极限温度1200℃),控温精度±1℃(N型热电偶实时监测)

流化床-回转窑联动设备:结合流化床和回转窑各自优势下使粉体材料镀膜与包覆。

2. 气体与真空系统

六路质量流量控制器(MFC):精度±1%(支持SiH?、C?H?等气体);

高真空分子泵组:极限真空度6.67×10?3 Pa(防氧化)

3. 安全与尾气处理

防爆设计:安全爆破片+压力检测外接管(耐压≥0.02 MPa)

尾气净化装置:活性炭吸附箱(如PE材质过滤器+燃烧塔)

评价

优点:

均匀性优异: 气固接触充分,硅烷在碳孔隙内原位沉积,包覆层致密,分散均匀,循环性能好。

效率高: 硅烷利用率可达95%(远高于传统回转窑的60%),降低原料成本,利于工业化(如赣州立探年产300吨项目)。

结构可控性强: 可精确调控硅含量(10%-15%)、颗粒尺寸(20–100 nm)及孔隙分布。

缺点: 设备密封性要求极高(防止剧毒易燃硅烷泄漏爆炸);温度控制精度严苛;反应放热需分段控温及冷却气体防止局部过热;当前主流单台设备产能处于100kg级(如纽姆特设备),向吨级突破需依赖CFD模拟优化流场。

应用: 代表企业/技术:Group14(美国,流化床CVD先驱,产品硅含量15%、比容量1800mAh/g);纽姆特(中国,100kg级流化床设备);璞泰来/贝特瑞(推进百吨级产线,有望2025年应用于动力电池)。

三、喷雾裂解法

原理

前驱体溶液雾化后,在高温炉中热裂解/烧结成硅碳复合材料。

工艺流程

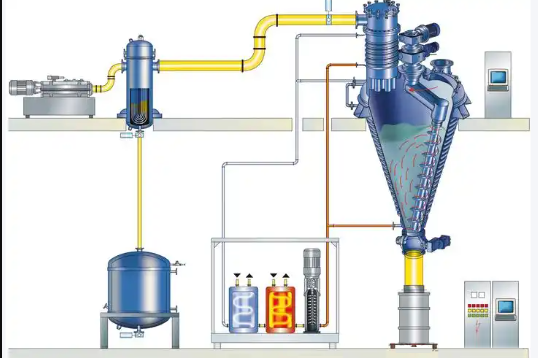

喷雾裂解合成碳基材料流程图

核心设备

工艺流程

1. 浆料制备:多孔碳基体(硬碳、石油焦)分散于溶剂,砂磨至D50=1–3 μm。

2. 喷雾裂解:浆料与液态硅源(如聚硅烷溶液)共喷雾至反应器(300–500℃);然后硅源裂解沉积于碳基体孔隙。

3. 造粒与烧结:高分子粘结剂喷雾造粒,管式炉烧结定型。

评价

优点: 工艺过程连续,批次间稳定性较好;易于复合碳纳米管/石墨烯等材料提升导电性。

缺点: 裂解温度相对较低(≤500℃),导致形成的碳层结构稳定性不足。

应用: 处于开发阶段,目标应用于快充型电池(利用其低膨胀特性)。

生产设备:

浆料制备: 将多孔碳载体(如硬碳、石油焦)分散于溶剂中,经砂磨处理至D50=1–3 μm。

喷雾裂解: 将碳载体浆料与液态硅源(如聚硅烷溶液)共同雾化喷入反应器(300–500℃),硅源裂解产物沉积于碳基体孔隙内。

气液共进阀:变径管设计(气液流速比约100:1)。

微雾发生装置:超声驱动雾化器(液滴粒径1–10 μm)、气液共进阀:变径管设计(气液流速比100:1);

管式裂解炉:双温区,温度300–500℃(可通还原气体)

雾化与裂解系统:微雾发生器:如超声雾化器(产生1–10 μm液滴)。

自动化控制系统:触屏PLC集成控制温度、流量、液位。

尾气处理:TO炉(热氧化燃烧)+活性炭吸附箱。

粉体收集装置:多级滤网分级(如三级筛分,粒度1–3 μm)、脉冲除尘器(净化效率≥99%,灰斗自动集尘)。

控制与辅助系统:

三种工艺综合对比

|

工艺参数 |

机械球磨法 |

CVD法 |

喷雾裂解法 |

|

工艺原理 |

机械粉碎复合 |

气相沉积 |

溶液喷雾裂解 |

|

硅颗粒尺寸 |

易团聚(>100 nm) |

均匀分散(20–100 nm) |

可控(1–3 μm) |

|

生产成本 |

低(设备简单) |

高(气体安全系统) |

中(连续化生产) |

|

循环稳定性 |

较差(200次衰减30%) |

优异(>500次) |

优异(>500次) |

|

适用场景 |

低成本电池 |

高能量密度电池 |

快充电池 |

|

代表企业 |

传统材料厂商 |

赣州立探、贝特瑞 |

实验室及新兴企业 |