中小规模喷雾热解电池材料生产线设计方案参考

小试喷雾热解电池材料装置、中试喷雾热解电池材料装置、喷雾热解电池材料实验炉

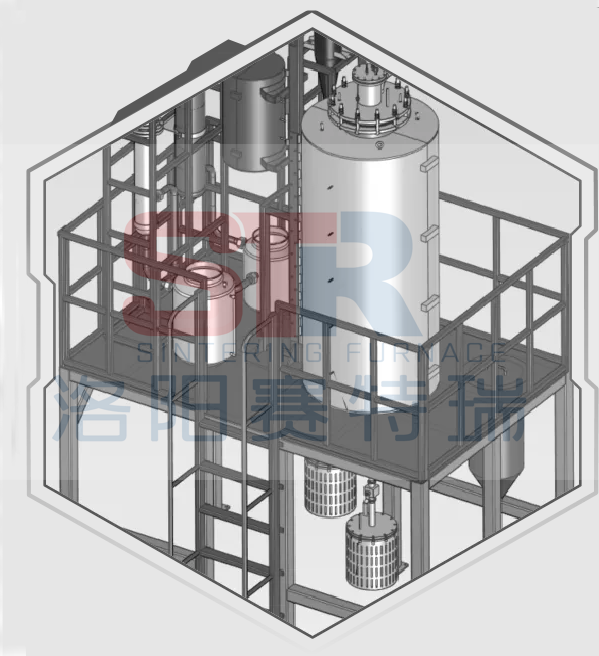

赛特瑞喷雾热解生产线的主要设备组成:

进料系统、进气系统、加热系统(雾化气体进料加热炉+气化反应热解炉)、气化反应分离系统、冷却洗涤系统、引风系统

控制系统:(PLC集成控制、触摸屏、精密温控仪表及数据管理软件)

技术特点:

1)、一步合成工艺:前驱体雾化、干燥、热解及结晶一步完成,无需后续洗涤或煅烧。

2)、高精度控温:程序控温仪表,配合S型热电偶,控温精度达±1℃,确保反应稳定性。

3)、自动化与智能化:PLC系统集成流量、温度、压力参数,实现全流程自动控制及数据记录。

4)、耐高温耐腐蚀材料:气化反应器采用特殊材质,关键管路使用哈氏合金/S316,适应高温及腐蚀性环境。

5)、环保设计:尾气经冷却、洗涤后达标排放,废水集中处理,符合环保要求。

赛特瑞喷雾热解生产线:

一、工艺概述

赛特瑞的喷雾热解生产线是一种“溶液→雾化→高温热解→粉末”一步法连续制备系统,主要用于锂离子电池负极材料(如硬碳、硅碳)及特种粉体的合成。它将含目标元素的溶液或悬浮液先雾化成微米级液滴,然后在高温(≤1200 ℃)保护气氛炉内热解,瞬间完成脱水、裂解、烧结、包覆等反应,最终获得粒径均一、高纯度、高结晶度的球形粉体。

二、核心工序

原料预处理:溶液配制、过滤、均质、脱泡。

精密雾化:二流体/超声/压力雾化器,液滴 D50 可调 5–30 μm。

高温热解:0.3 s内升温至1200 ℃,晶型定向生长,N2/Ar 保护,温度偏差 ±3 ℃;液滴在 0.5–2 s 内完成蒸发→结晶→裂解→烧结。

气固分离:旋风 + 布袋二级收集,收率 ≥ 99 %。

尾气治理:冷凝回收溶剂 → 活性炭吸附 → 催化燃烧三级回收,VOCs 排放 ≤ 30 mg/ m-3。

后处理(可选):气流破碎、筛分、除磁、真空包装,整条线可封闭联锁运行。

三、设备组成

原料供给系统:计量泵、流量计、在线粘度监测。

雾化系统:二流体喷嘴 + 气液比闭环控制,防堵自动清针。

热解系统:模块化加热炉(60–200 kW),多温区独立 PID,炉管变频旋转,氧含量 ≤ 50 ppm。

收集系统:316L 材质旋风分离器、脉冲反吹布袋,可在线卸料。

尾气系统:三级处理 + 余热回收,热能利用率提高 15 %。

四、技术亮点

粒径可控:通过雾化压力、气液比、炉温梯度精确调控 D50,分布窄(Span<1.2)。

低温包覆:可在 600–900 ℃ 实现原位碳包覆,首效 ≥ 92 %,压实密度提升 20 %。

连续化生产:产能 10–500 kg h?1,较间歇炉提高 3–5 倍;支持多配方一键切换。

绿色节能:溶剂回收率 ≥ 95 %,单位能耗下降 30 %;无废水废渣,符合锂电行业碳排放要求。

五、应用方向

钠电硬碳负极(椰壳、甘蔗渣前驱体)

硅碳/锡碳复合负极

磷酸铁锂、四氧化三钴等正极前驱体

发光粉、超导粉、催化剂等特种粉体。

赛特瑞喷雾热解生产线以“一步合成、连续高效、粒径均一、绿色环保”为核心优势,已成为锂电正负极及高端粉体材料规模化制备的重要装备方案

中小规模喷雾热解电池材料生产线设计方案参考DEMO(年产 20–50 t)

25 t yr⁻¹L:

每天产量约为 67–167 公斤,即 70–170 公斤/天 区间。

如需连续 24 小时运行,则每小时产能为 2.8–7 公斤/小时。

一、设计总则

-

产品定位:高镍三元 NCM811、富锂锰基、磷酸铁锂、钛酸锂、LLZO 固态电解质快速切换。

-

产能目标:单条线 25 t yr⁻¹(按 300 d,24 h,85 % 开工率)。

-

模块化:前段“配液-雾化-热解-收集”为 1 个 20 ft 集装箱模块,后段“后烧-粉碎-筛分-包装”为 1 个 20 ft 模块,可 2 人 8 h 内完成转场。

-

占地:主装置 12 m × 6 m,层高 5 m;附属配电/纯水/尾气 6 m × 3 m。

-

投资:设备 ≤ 320-500 万元(不含土建),单位产能折旧 ≈ 13 元 kg⁻¹。

-

环保:尾气 NOx ≤ 30 mg m⁻³,颗粒物 ≤ 10 mg m⁻³,无工艺废水。

二、物料衡算(以 NCM811 为例)

-

产能:25 t yr⁻¹ ≈ 3.5 kg h⁻¹ 粉体。

-

前驱体溶液:金属硝酸盐总浓度 15 wt %,密度 1.18 kg L⁻¹;理论固含量 11.4 wt %。

-

需喷雾量:3.5 kg h⁻¹ ÷ 0.114 ≈ 30.7 kg h⁻¹ ≈ 26 L h⁻¹。

-

溶剂蒸发量:30.7 – 3.5 = 27.2 kg h⁻¹(水蒸气)。

-

分解气体:NO₂、O₂、CO₂ 合计 ≈ 0.8 kg h⁻¹。

-

总尾气:27.2 + 0.8 + 载气 = 120 Nm³ h⁻¹(标准状态)。

三、工艺流程与设备选型

1. 前驱体自动配液站

-

2 m³ 316L 配料罐,带加热(60 ℃)&磁力搅拌,称重模块 ±0.2 %。

-

自动加料:金属硝酸盐吨袋解包站 + 真空上料机;纯水 RO 产水 0.5 m³ h⁻¹。

-

精密过滤器 1 µm,防止喷嘴堵塞。

-

在线 pH / 密度计,信号接入 DCS。

2. 雾化系统

-

二流体喷嘴(SUS316L,内混式),孔径 0.8 mm,液滴 D₅₀ 18 µm,Span < 1.3。

-

雾化气:压缩空气 0.4 m³ min⁻¹(6 bar),经除油+冷干+0.01 µm 过滤。

-

液路:伺服柱塞泵 0–50 mL min⁻¹,稳压阀±0.5 %,回流通路防沉淀。

3. 高温反应炉

-

立式管式炉,内管 Ø150 × 2000 mm,Inconel 601,3 段独立电阻丝加热。

-

温区:蒸发段 350 ℃,分解段 800 ℃,晶化段 850 ℃;控制精度 ±3 ℃。

-

炉壁加 100 mm 陶瓷纤维,表面温度 ≤ 45 ℃;总功率 36 kW。

-

炉顶设防爆膜(爆破压力 0.1 MPa)+ 热电偶急冷联锁。防爆膜(Explosion-proof membrane)是装在压力容器上部来防止容器爆炸的金属薄膜,是一种安全装置。又称防爆片或爆破片。

4. 颗粒收集

-

一级 旋风分离器(Ø250 mm,入口 18 m s⁻¹)收率 85 %;

-

二级 脉冲袋滤(PTFE 覆膜,500 g m⁻²,Ø130 × 2000 mm × 12 支)收率 99.5 %;

-

三级 水喷淋塔(填料 Ø50 PP,高 1.5 m)吸收酸性气体;

-

引风机变频,风量 180 m³ h⁻¹,全压 4 kPa,电机 2.2 kW。

5. 后处理

-

回转焙烧炉 Ø200 × 3000 mm,5 区控温 700 ℃,补氧,去除残碳;

-

气流粉碎分级机(0.8 MPa 洁净空气)D₅₀ 可调 3–15 µm;

-

超声振动筛 325 目(45 µm)除大颗粒;

-

真空上料 + 200 L 双锥混批机,批重 100 kg;

-

充氮手套箱 + 真空封口机,2 kg 铝箔袋小包装,氧含量 < 0.5 %。

6. 尾气处理

-

SCR 脱硝模块(V₂O₅–WO₃/TiO₂,反应温度 220 ℃,氨水 20 % 喷射),NOx ≤ 30 mg m⁻³;

-

活性炭喷射吸附重金属;

-

在线烟气分析仪(NOx、O₂、颗粒物),数据上传环保局。

四、公用工程消耗(单条线)

-

电:装机 65 kW,运行 45 kW,年耗电 3.2 × 10⁵ kWh(0.8 RMB kWh → 0.26 元 kg⁻¹)。

-

纯水:0.5 m³ h⁻¹,年 3600 m³(5 元 m³ → 0.07 元 kg⁻¹)。

-

压缩空气:0.4 m³ min⁻¹,年 1.7 × 10⁵ m³(0.12 元 m³ → 0.08 元 kg⁻¹)。

-

氨水(SCR):25 kg yr⁻¹(800 元 t → 0.01 元 kg⁻¹)。

-

氮气(保护):5 m³ h⁻¹,间断运行,年 12000 m³(1.2 元 m³ → 0.06 元 kg⁻¹)。

五、自动化与质量控制

-

采用西门子 S7-1200 PLC + 7" 触摸屏,关键参数双探头冗余。

-

每 30 min 自动记录:温度、压力、流量、液滴 D₅₀(激光在线)、尾气 NOx。

-

每批粉体:ICP-OES 成分、激光粒度、BET 比表、SEM 形貌、扣电 0.1C 容量;数据归档≥5 年。

-

异常联锁:炉温>880 ℃→停加热+开氮气冷却;袋滤压差>1.5 kPa→自动脉冲清灰;氧含量>5 %→停雾化泵。

六、布置图(示意)

┌────────────────────────── 15 m ──────────────────────────┐

│配液罐 │ 立式管式炉 │ 旋风+袋滤 │ 回转后烧 │ 气流粉碎 │ 混批/包装 │

│ 2 m³ │ Ø0.15×3 m │ 占地3 m² │ Ø0.2×3 m │ 占地2 m² │ 手套箱 │

└──────────────────────────────────────────────────────────┘

6 m 控制室/配电(左侧夹层 2.5 m × 3 m)

七、人员与班制

-

操作工 4 人/班(配液 1、炉区 1、后处理 1、巡检 1),四班两运转→总定员 16 人。

-

质检 2 人、设备维护 2 人、技术/管理 2 人;全厂 22 人。

-

人工费:按 8 万元 yr⁻¹ → 0.07 元 kg⁻¹。

八、成本与收益估算(NCM811)

| 项目 | 元 kg⁻¹ |

|---|---|

| 金属盐原料 | 78.0 |

| 能耗+公用 | 0.48 |

| 人工 | 0.07 |

| 折旧(10 yr) | 1.3 |

| 维修(3 %) | 0.4 |

| 管理+财务(5 %) | 4.0 |

| 完全成本 | 84.3 |

| 市场售价(95 %首效) | 110–120 |

| 税前利润 | > 25 |

九、安全与环保要点

-

金属硝酸盐属氧化剂,单独仓库,温湿度控制;

-

炉体防爆片+爆破管道引至室外,泄爆口背向操作面;

-

氨水储罐 1 m³,设围堰 110 %,防泄漏探头;

-

车间粉尘防爆 21 区,电机 Ex d IIB T4,袋滤设泄爆板;

-

噪声 ≤ 65 dB(A)(经隔声罩+消声器)。

十、扩展路线

-

产能翻倍:并联 1 套雾化+炉管,共用配液与尾气系统;