锂离子电池正极材料磷酸铁锂技术路线与的磷酸铁锂生产工艺

锂离子电池正极材料磷酸铁锂技术路线与的磷酸铁锂生产工艺,锂离子电池正极材料磷酸铁锂高温固相法与碳热还原法需要使用箱式气氛炉烧结。

锂离子电池是一种高性能的二次绿色电池,具有多项优点。首先,它具有高电压和高能量密度,包括体积能量和质量比能量。其次,锂离子电池的自放电率低,使用温度范围广,循环寿命长,并且对环境友好,没有记忆效应。此外,锂离子电池还能够进行大电流的充放电。

锂离子电池性能的改善主要依赖于电极材料的改进,尤其是正极材料。目前,研究最广泛的正极材料包括LiCoO2、LiNiO2和LiMn2O4等。然而,由于钴的毒性和有限资源,以及镍酸锂的制备困难,锰酸锂的循环性能和高温性能差等问题,这些材料的应用和发展受到了限制。因此,开发新型高能廉价的正极材料对于锂离子电池的发展至关重要。

在20世纪末,科学家们发现具有橄榄石结构的磷酸铁锂(LiFePO4)具有可逆嵌脱锂的特性,并且具有高比容量、良好的循环性能、稳定的电化学性能和低廉的价格等特点。因此,磷酸铁锂成为首选的新一代绿色正极材料,尤其适用于动力锂离子电池。磷酸铁锂的发现引起了国内外电化学界许多研究人员的关注,近年来,随着锂电池应用的广泛推广,对LiFePO4的研究也越来越多。

锂(LiFePO4)具有橄榄石结构,为稍微扭曲的六方密堆积,其空间群是Pmnb型。

2)LiFePO4由FeO6八面体和PO4四面体构成空间骨架,P占据四面体位置,而Fe和Li则填充在八面体空隙中,其中Fe占据共角的八面体位置,Li则占据共边的八面体位置;晶格一个FeO6八面体与两个FeO6八面体和一个PO4四面体共边,而PO4四面体则与一个FeO6八面体和两个LiO6八面体共边;由于近乎六方堆积的氧原子的紧密排列,使得锂离子只能在二维平面上进行脱嵌,也因此具有了相对较高的理论密度(3.6g/cm3);在此结构中,Fe2+/Fe3+相对金属锂的电压为3.4V,材料的理论比容量为170mA·h/g;在材料中形成较强的P-O-M共价键,极大地稳定了材料的晶体结构从而导致材料具有很高热稳定性。

3)Wang等对LiFePO4的电化学性能做了详细的分析,图1.3是LiFePO4的循环载荷伏安图,在C-V图中形成两个峰,在阳极扫描时Li+从LixFePO4结构中脱出,在3.52V形成氧化峰;当在4.0~3.0扫描时Li+嵌入到LixFePO4结构中,相应的在3.32V形成还原峰;C-V曲线中氧化还原峰表明在LiFePO4电极上发生着可逆锂离子嵌脱反应。

二、磷酸铁锂生产工艺

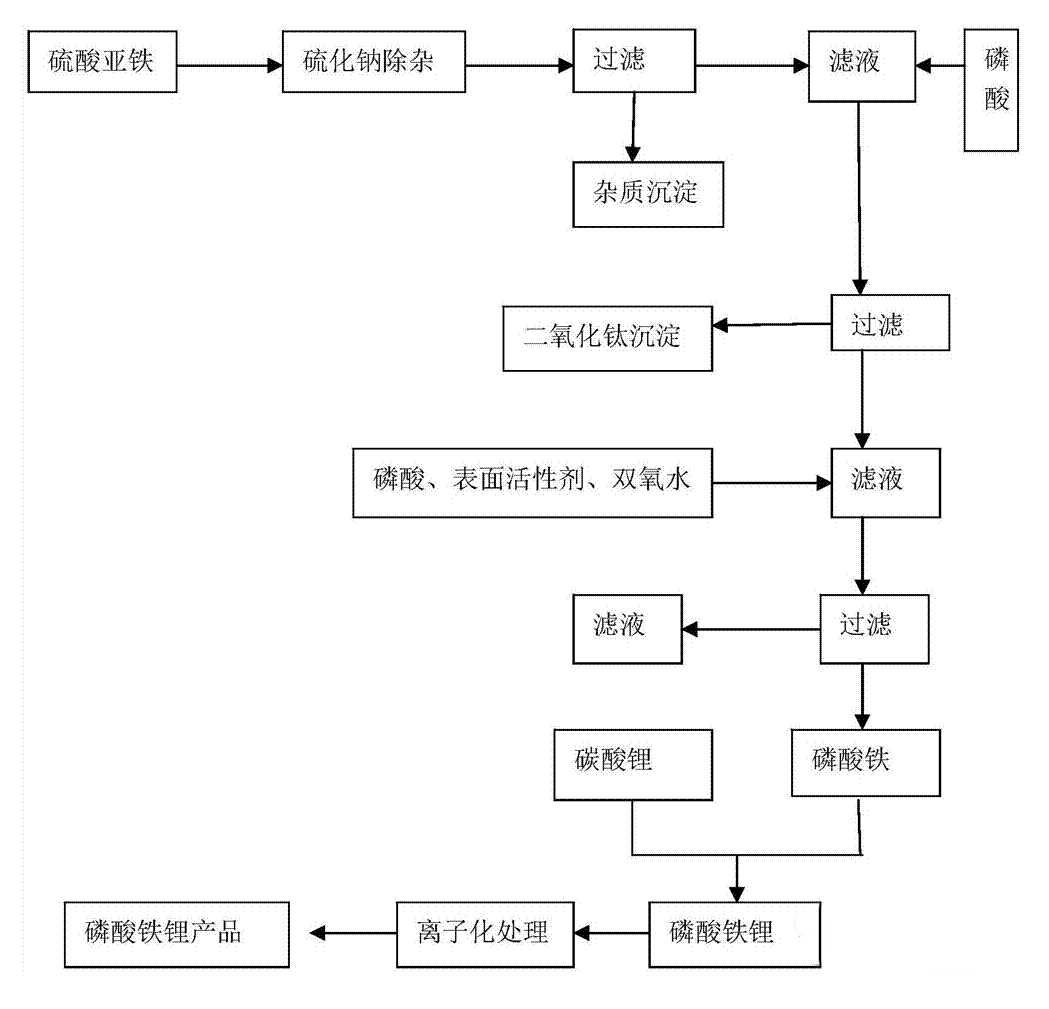

图4 磷酸铁锂生产工艺流程图

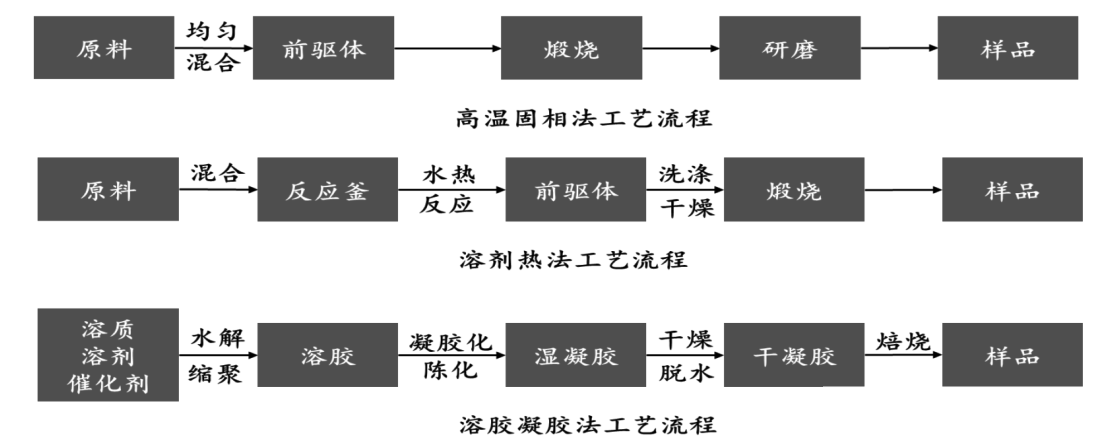

图5 三种常规磷酸铁锂生产工艺流程图

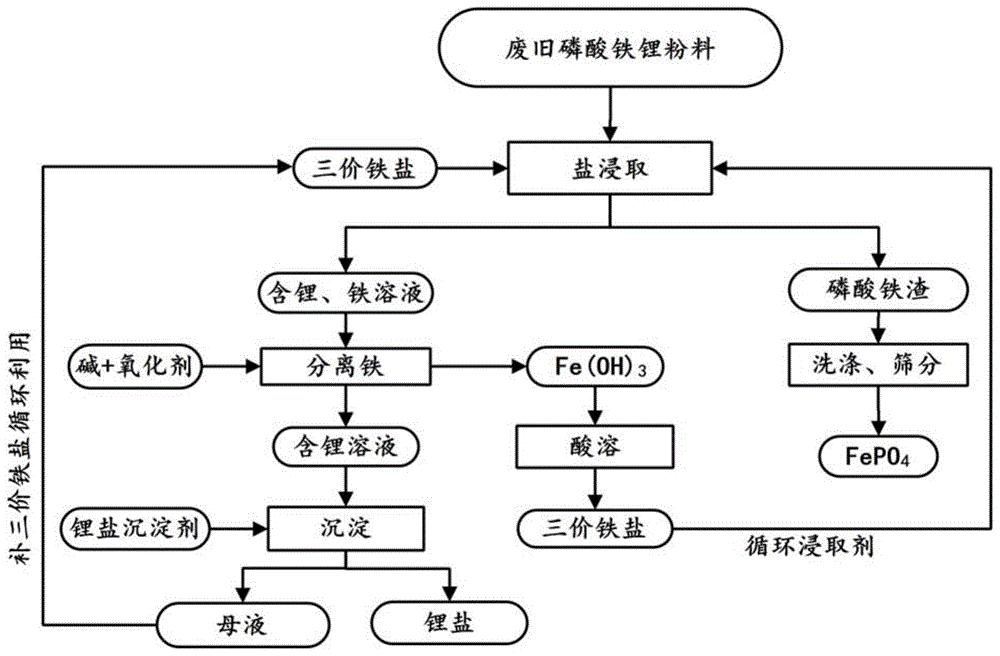

图6 废旧磷酸铁锂生产磷酸铁锂工艺流程图

磷酸铁锂生产工艺:

磷酸铁锂(LiFePO4)是一种多功能的新型锂离子电池体系,相比传统的锂离子电池,它具有更好的安全性、耐久性和循环寿命。该电池体系具有高能量密度、低成本和环境友好等特点,因此在新一代电池体系中具有巨大的发展潜力。

磷酸铁锂电池的技术装备研究和工程技术开发已经日趋成熟,广泛应用于新能源汽车、储能系统、新型动力电池和家庭储能系统等领域。这种电池系统在提供可靠动力的同时,也为可持续发展和环境保护做出了积极贡献。

磷酸铁锂电池生产工艺一般分为预备、粉碎、混合、压制、烘烤、理化测试和收尾等几个工序。

1)预备:必须预备一些必要的原材料,包括磷酸铁锂、有机电解质(PEO)、微细质土(Kaolin)和适当的助剂;这几种原料都要经过静电筛分、一定程度的湿度控制、火密实,以保证原料的质量及其后续生产工艺的稳定性。

2)粉碎:接下来,将预备的材料交给粉碎设备,将原料按照规定的比例混合、粉碎;一般使用研磨机进行研磨,在研磨过程中需要注意研磨温度的控制,一般在200°C以下;研磨完成后,就可以开始混合。

3)混合:在进行混合之前,需要对粉碎好的原料进行细加工处理。这可以通过使用粒度分析仪对粒子进行细化来实现,即按照特定的粒度分布进行加工。需要注意的是,混合的时间不宜过长。一旦混合完成,就可以开始压制步骤了。

4)压制:混合成湿粉碎料,就可以将它们压制成颗粒,一般采用回转压制机进行压制,根据需要可以选择恒压或恒力压制;在压制过程中,需要控制压制压力。

5)烘烤:压制完成后,进行烘烤,一般采用加热烘箱烘烤,在烘烤的过程中,需要控制烘烤温度,使其能够完成反应。

6)理化测试:烘烤完成后,按照一定的方法进行理化测试,根据测试的结果,看各项参数是否符合要求。

7)收尾:最后按照客户的要求,将原料烘烤成型,然后经过打包、运输等环节,将原料运往客户所指定的地方。

以上就是磷酸铁锂生产工艺的简要介绍,对于客户新型锂离子电池的开发,像新能源汽车、储能、新型动力电池和家庭储電系统等领域具有重要的意义,因此磷酸铁锂的生产工艺技术研发不容忽视,要结合实际客观情况,把质量标准以及设备设计进行科学完善。

三、磷酸铁锂的制备方法及研究

LiFePO4正极材料的性能在一定程度上取决于材料的形态、颗粒的尺寸以及原子排列,因此制备方法尤为重要。目前主要有固相法和液相法,其中固相法包括高温固相反应法、碳热还原法、微波合成法和脉冲激光沉积法;液相法包括溶胶·凝胶法、水热合成法、沉淀法以及溶剂热合成法等。

1、高温固相法

1)、以碳酸锂、氢氧化锂等为锂源,草酸亚铁、乙二酸亚铁,氧化铁和磷酸铁等为铁源,磷酸根主要来源于磷酸二氢铵等。

2)、典型的工艺流程为:将原料球磨干燥后,在气氛箱式炉或管式炉内于惰性或者还原气氛中,以一定的升温加速加热到某一温度,反应一段时间后冷却。

3)、高温固相法的优点是工艺简单、易实现产业化,但产物粒径不易控制、分布不均匀,形貌也不规则,并且在合成过程中需要使用惰性气体保护。

2、碳热还原法

1)、这种方法是高温固相法的改进,直接以铁的高价氧化物如Fe2O3、LiH2PO4和碳粉为原料,以化学计量比混合,在箱式烧结炉氩气气氛中于700℃烧结一段时间,之后自然冷却到室温。

2)、采用该方法做成的实验电池首次充放电容量为151mAh/g。该方法目前有少数几家企业在应用,由于该法的生产过程较为简单可控,且采用一次烧结,所以它为LiFePO4走向工业化提供了另一条途径。

3)、该法制备材料较传统的高温固相法容量表现和倍率性能方面偏低。

3、水热合成法

1)用Na2HPO4和FeCL3合成,然后与CH3COOLi通过水热法合成LiFePO4。

2)与高温固相法比较,水热法合成的温度较低约150度~200度,反应时间也仅为固相反应的1/5左右,并且可以直接得到磷酸铁锂,不需要惰性气体,产物晶粒较小、物相均一等优点,尤其适合于高倍率放电领域,但该种合成方法容易在形成橄榄石结构中发生Fe错位现象,影响电化学性能,且水热法需要耐高温高压设备,工业化生产的困难要大一些。

4、液相共沉淀法

该法原料分散均匀,前躯体可以在低温条件下合成;将LiOH加入到(NH4)2Fe(SO4)与H3PO4的混合溶液中,得到共沉淀物,过滤洗涤后,在惰性气氛下进行热处理,可以得到LiFePO4;产物表现出较好的循环稳定性,日本企业采用这一技术路线,但因专利问题目前尚未大规模应用。

5、雾化热解法

雾化热解法主要用来合成前躯体。将原料和分散剂在高速搅拌下形成浆状物,然后在雾化干燥设备内进行热解反应,得到前躯体,灼烧后得到产品。

6、氧化-还原法

该法能得到电化学优良的纳米级的磷酸铁锂粉体,但其工艺很复杂,不能大量生产,只适合实验室研究。

此外,还有乳化干燥法、微波烧结法及溶胶-凝胶法等。

目前国内外已经能实现磷酸铁锂电池量产的合成方法均是高温固相法,高温固相法又分传统的(以天津斯特兰、湖南瑞翔、北大先行等为代表,以草酸亚铁做为铁源)和改进的(以美国Valence、苏州恒正为代表,以三价铁物质做为铁源,该法也称碳热还原法)两种。对碳热还原法来讲,选取的铁源主要有两种,一种是Valence的氧化铁红路线,还有一种是清华大学(已成立北京锂先锋科技)以及武汉大学(已转让浙江振华新能源)的技术,选用磷酸铁做为铁源,该法制程工艺较为简单,其最大优点是避开了其它合成方法中使用磷酸二氢铵为原料,产生大量氨气污染环境的问题,但对磷酸铁原料要求较高。目前清华大学的一个研究小组通过控制沉淀条件合成了一种粒度可控,碳掺杂的磷酸铁前驱体,但该法合成难度较高,在工业放大过程中面临一些问题;目前有些厂家选用磷酸二氢锂做为生产磷酸铁锂的原材料,同样可以避免反应过程的污染问题,这个在氧化铁红路线上有所体现;这条路线和磷酸铁加碳酸锂的路线均不产生污染。

四、磷酸铁锂生产工艺研究方向与选择

LiFePO4生产工艺目前主要有高温固相反应法、碳热还原法、水热合成法、溶胶(凝胶)法、液相共沉淀法、微波合成法等。这些工艺都有各自的优缺点,但目前通过改良工艺后,应用比较广泛的还是前3种,美国的A123和加拿大的Phostech公司采用固相法,美国的Valence公司采用碳热还原法,LG化学利用连续水热合成法。

目前国内外已经能实现磷酸铁锂电池量产的合成方法主要是高温固相法,高温固相法又分传统的(以天津斯特兰、湖南瑞翔、北大先行等为代表,以草酸亚铁做为铁源)和改进的(以美国Valence、苏州恒正为代表,以三价铁物质做为铁源,该法也称碳热还原法)两种。

对碳热还原法来讲,选取的铁源主要有两种,一种是Valence的氧化铁红路线,还有一种是清华大学(已成立北京锂先锋科技)以及武汉大学(已转让浙江振华新能源)的技术,选用磷酸铁做为铁源,该法制程工艺较为简单,其最大优点是避开了其它合成方法中使用磷酸二氢铵为原料,产生大量氨气污染环境的问题,但对磷酸铁原料要求较高。

目前清华大学的一个研究小组通过控制沉淀条件合成了一种粒度可控,碳掺杂的磷酸铁前驱体,但该法合成难度较高,在工业放大过程中面临一些问题。

目前有些厂家选用磷酸二氢锂做为生产磷酸铁锂的原材料,同样可以避免反应过程的污染问题,这个在氧化铁红路线上有所体现;这条路线和磷酸铁加碳酸锂的路线均不产生污染。

在材料制备过程中,导电碳包覆是LiFePO4制备过程中的一项关键技术;A123通过在箔体表面预先涂敷一层高品质导电碳层,有效的降低了电池的内阻,提升了磷酸铁锂电池的大倍率放电能力。

LiFePO4正极材料具有循环性能好、比容量高、安全性能好以及原料来源广、价格低廉的特点,是下一代动力锂离子电池的首选材料。

随着锂离子电池越来越广泛的应用,LiFePO4正极材料日益受到人们的关注国内外关于其结构性能以及制备改性的研究已经取得了巨大的发展,但对其制备改性的研究仍将是以后研究的重点。

LiFePO4材料的合成难度很大,目前所应用的主要是固相法生产,生产周期长、能耗高,污染严重,产品批次稳定性差;而且专利技术掌握在外国手中;面临知识产权的问题。为了实现LiFePO4材料生产的高效、节能,且稳定大规模的生产;国内必须研发出一种全新的技术工艺路线来实现磷酸铁锂材料的产业化。

近几年来我国开展锂离子电池正极材料研究开发的单位主要有:天津电子18所、北京有色金属研究总院、四川省有色冶金研究院、中科院化学所及物理所、中国兵器工业第二一三研究所、中南大学、厦门大学、中科院盐湖所、北京科技大学、清华大学、武汉大学、浙江大学、江西理工大学、东北师范大学等等单位。

国内用溶胶-凝胶法制备出前躯体,然后采取微波烧结的工艺路线,是我国现有的动力电池技术的一次大突破,技术达到国内先进水平,国际上亦未见报道。具有自主的知识产权。可以有效地提高产品的各项性能指标,保证产品的质量稳定,环保节能,大幅度地降低了生产成本;与目前国内外采用的工艺(固相法)相比,可节能40%以上,生产周期缩短50%以上。成本降低70%以上。

售前客服

售前客服