金银贵金属火试金方法(七)铅试金法的应用

5.6 铅试金法的应用

5.6.1 地质样品和矿石中金银的铅试金法测定(Determination of gold & silver in geologic sample and ores by lead Fire Assay Method)

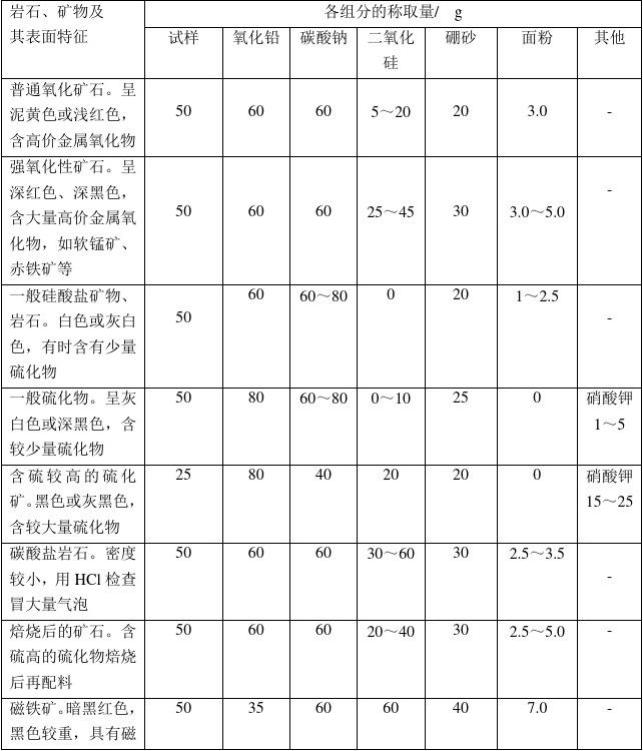

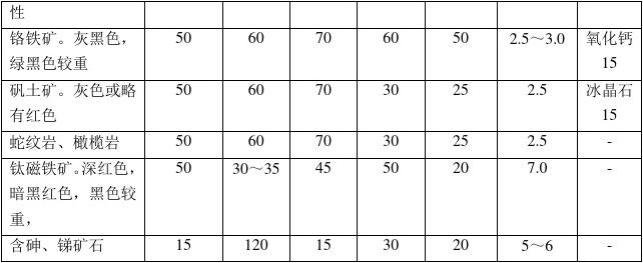

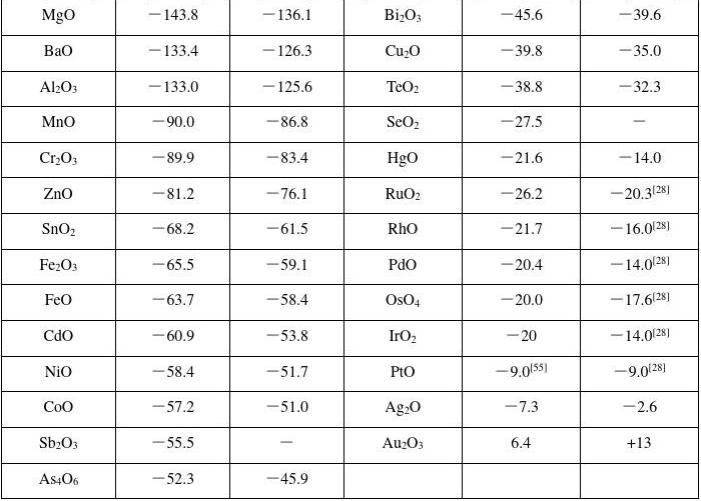

称取20~100g(精度至0.1g)试样于试金坩埚,根据试样的的化学组成加入有关试剂,(Na2CO3、PbO、SiO2、硼砂、面粉等,即所谓配料),混匀,上面覆盖20g左右NaCl(精制食盐即可)[表2]。放入900℃的试金炉内熔融1h,继续升温至1100℃立刻取出坩埚,将熔融物倒入铁模中。冷却,取出“铅扣”并除去熔渣。将“铅扣”放入已在900℃预热0.5h的灰皿内进行灰吹。关闭炉门,在900℃保温,待“铅扣”全部熔化并发亮后,微开炉门,炉温控制在860 ℃左右,灰吹完成后,合粒出现彩虹和“闪光”现象,立即将灰皿移至炉门口,放置片刻,取出灰皿冷却至室温。

用镊子从灰皿中取出合粒,刷去合粒底部的杂物,用不锈钢小锤将合粒锤扁,放入30mL瓷坩埚中,在650~700℃退火数分钟,冷却至室温,用百万分之一天平称量,此为金银合量。合粒放入原瓷坩埚中,加入20mL煮沸的HNO3(1+7),在低温电热板上加热。合粒立即与HNO3反应,合粒由银白色变为黑色,并放出氧化氮气体。反应停止后,用倾泻法将溶液倾出。加20mL 沸热的HNO3(1+1),第二次分金的操作降一第次相同。倾出溶液后,用热水洗涤3次。倾出坩埚中的水,把坩埚放在低温电热板上加热干燥。再把坩埚移入700℃左右的高温炉中退火数分钟,这时金粒便由黑色的无定型状态变为赤黄色的纯金。用百万分之一天平称量金粒质量。前后两质量之差即为银的质量。

表5-5 常见矿石铅试金配料* g

5.6.2 合质金的火试金方法(The Fire Assay Method of crude gold)

合质金中金的分析,古往今来国内外都使用火试金法。

5.6.2.1 合质金中金的含量范围(Scope of gold in crude gold)

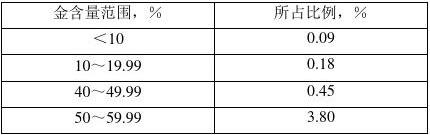

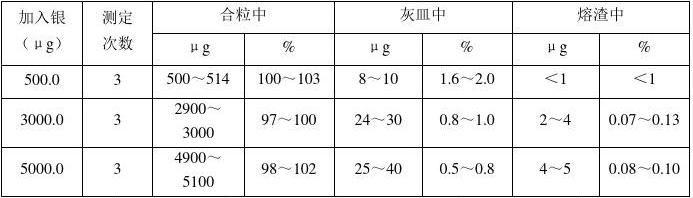

对于合质金中金的含量范围似乎并没有一致的看法,有的认为是33%~99.3%[15],有的则认为应当包括99.5%的金锭[10,16]。我国国家标准GB/T 15249—1994《合质金化学分析方法》[17]给出的含金范围是30%~99.9%。从生产实际来看,除电解精炼金以外,即除99.95%以上金料以外,由各省、市、自治区和计划单列城市人民银行收购的金原料,都属于合质金范围。国内70年代初期,有的金原料只有5%~10%的含金量,也作为合质金。近年来合质金的含金量大幅度提高,根据1988年1月至1990年7月对于1056件合质金验收料分析结果的统计分析[18],平均含金量为75.45%;对于1106件样品,其含金量的分布如表5-6:

表5-6 合质金成分分布

另外,根据1990年7月对国内9个较大金矿的调查统计,合质金的含金量范围是55%~95%,有5个金矿合质金的含金量达到90%以上[19]。

5.6.2.2 合质金中的杂质元素(Impurities in crude gold)

合质金中的主要杂质元素为银、铜、铁、铅、钯、铂、锌。对于大部分金料,其主要杂质是银、铜、铅,另外有的还含有锌、铁、镍、二氧化硅和汞。根据我们多年来分析实践,我国的合质金还含有铂、钯、锇、铱等铂族金属,其中铂多一些,锇、铱在70年代有,后来就没有了,这主要是随着合质金中金含量的提高,铂族金属在矿山的粗炼过程中大部份被流失了。

5.6.2.3 合质金中金的测定(Determination of Gold in crude gold)

合质金中金的火试金法测定,系称取一定质量的被测试的合质金试料,向试料中定量加入银,包于铅箔中在高温熔融状态下进行灰吹,铅及贱金属被氧化与金银分离,金银合粒以硝酸分金后称重,用随同测定的纯金标准样品校正计算金含量。具体分析程序请参见第8章。

5.6.4 含金原料和金合金中金的火试金法测定(Determination of gold in gold raw materials & gold alloy by fire assaying)

将含金试样加银后包铅片在骨灰皿内高温氧化熔炼,贱金属在铅氧化时被氧化与金银分离,所得到的金银合粒用硝酸除银,留下的金卷称重后计算的出试样的中金的含量。在灰吹和分金的过程中,金有一定的损失,分金后金卷中要残留少量的银,在分析的全过程中带金标准样品以校正系统误差。本方法适用于金含量为1%~99%的含金原料和金合金中金的分析。具体分析程序请参见第12章。

5.6.5 金锭和纯金中金的火试金法测定(Determination of gold in gold ingot by fire assaying)

这里的金锭系指金含量为99.95%以下的金锭或金银合金。将金样试料和按一定比例加入的银,用铅皮包裹,灰吹得到到金银合粒,打扁碾片后,用不同比例硝酸分离银后,用试金天平称金的质量。

纯金是指金含量为99.95%~99.99%的纯金产品。试样加银后包铅片在骨灰皿内高温氧化熔炼,贱金属在铅氧化时被氧化与金银分离,所得到的金银合粒用硝酸除银,留下的金卷称重后计算的出试样的中金的含量。在灰吹和分金的过程中,金有一定的损失,分金后金卷中要残留少量的银,在分析的全过程中带标准金样品以校正系统误差。具体分析程序请参见第10章。

5.7 非铅试金法(Non-lead Fire Assaying)

5.7.1 铋试金法(Bismuth fire assaying)

铋试金法是我国提出的一种新的试金方法[27],它能定量地捕集所有的贵金属,铋扣也能灰吹,并能简便而快速地使贵金属与铋分离,而且铋和铋的化合物毒性小,这点于铅试金法,对贵金

属的捕集率为97%~99%,但Os在灰吹时损失大。用铋试金法富集铜镍矿、精矿和尾矿中痕量铑,测定结果的变异系数≤27% (n=5)[28]。灰吹时可加银作保护剂,铋试金法的灵敏度和精密度均

是一种有发展前途的方法,但因成本高,尚未普遍采用。

能满足地质样品分析的需要

5.7.1.1 贵金属的捕集

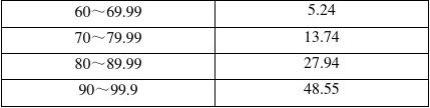

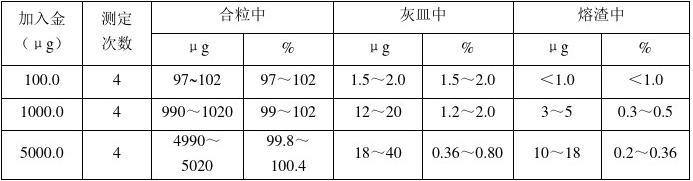

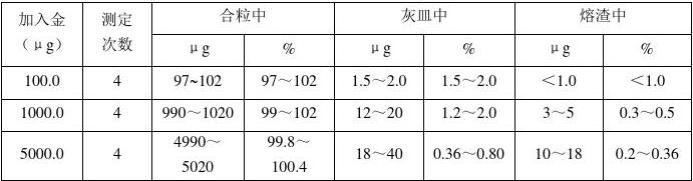

贵金属在高温时能与铋形成一系列合金或金属互化物[29],例如:AuBi(240℃)、IrBi(0.7%的Ir)260℃、Bi3Pd2、Bi2Pt、Bi4Rh、BiRu(含Ru l0%~20%)、BiO2(含l0%~20%)能溶解在铋中。在自然界中,几乎所有的铋矿物中都含有金、银,有的铋矿物(如铋碲铂钯矿)中含有铂、钯[30]。金属铋和金属铅有较大的比重(在10g/cm3左右),氧化铋的还原温度也较低,铋试金和铅试金的条件基本相同,只是在配料时用氧化铋代替了氧化铅。铋试金捕集贵金属的能力很强,能定量地富集在合粒中。其结果分别见表5-7、5-8。

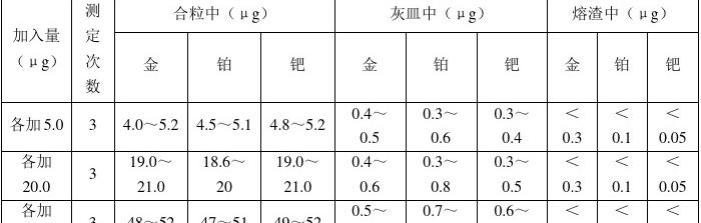

表5-7 铋试金富集金的回收率和损失

表5-8 铋试金富集银的回收率和损失

(1)铋试金的配料

高温时液态金属铋的比重(10.67g/cm3)和液态金属铅的比重(10.667g/cm3)很接近,氧化铋和氧化铅的还原温度都比较低,所以铋试金和铅试金的条件基本相同。但是铋试金与铅试金之间还有一些差别,配料也不同。

1)铋试金富集贵金属的选择性

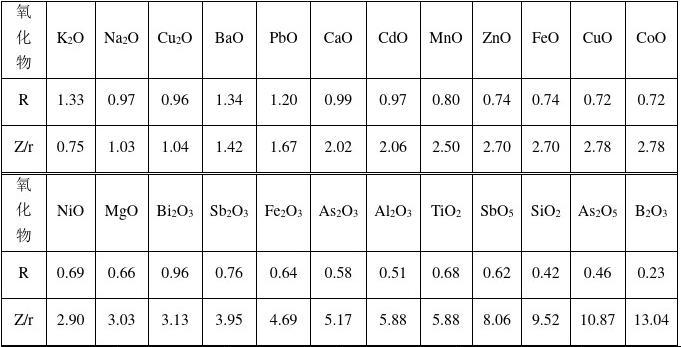

从表5-9可知,氧化铋的形成热(-45.6千卡/克原子氧)比氧化铅的形成热(-52.1千卡/克原子氧)小,氧化铋要比氧化铅更容易被还原剂还原成金属。因此,在铋试金熔炼时,镍、砷、锑的氧化物更不容易(与铅试金比较)还原成金属。又因氧化铋的碱性要比氧化铅弱得多,也比氧化亚铜、氧化铜、氧化镍的碱性弱(见表5-10)。注:测定次数10次。

表5-9 金属氧化物的形成热和自由能(千卡/克原子氧)[31]

表5-10 各种氧化物的酸碱度与Z/r的关系

在与二氧化硅造渣时,氧化亚铜、氧化镍先于氧化铋与二氧化硅结合生成硅酸盐渣。由于以上两个原因,铋试金捕集贵金属的选择性好。氧化铋排除铜、镍、砷、锑的氧化物进入渣中的能力强,因此进入铋扣的杂质少。配料的氧化铋的加入量不必象铅试金中那样要加入大量氧化铅,可以适当的减少。在以下的配料方案中:

碳酸钠氧化铋硼砂玻璃二氧化硅面粉

40g 70g 50g 10g 4g

分别加入6g氧化铜、3g氧化镍、10g氧化锑进行试金熔炼,所得的铋扣仍然可以顺利地进行灰吹。如果降低熔渣的硅酸度,这些杂质元素的允许量还可以增大。

2)造渣时氧化铋的二氧化硅当量

铋以三价形式存在于熔渣中,生成相同硅酸度的熔渣。1g三氧化二铋需要的二氧化硅大约是1g氧化铅需要二氧化硅量的1.5倍。例如形成1硅酸度的熔渣(2Bi2O3·3SiO2)1g三氧化二铋需要0.197g二氧化硅,在同样情况下,1g氧化铅只需二氧化硅0.134g,因此,在氧化铋造渣时,要按照它的二氧化硅当量来计算。

3)各种还原性物质对三氧化二铋的还原力

各种还原性物质对三氧化二铋的还原力,相应地要比它对氧化铅的还原力小。以面粉还原三氧化二铋为例:

4Bi2O3十C6H10O5=8Bi十6CO2十5H2O

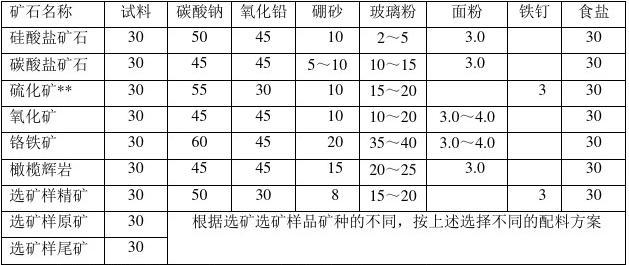

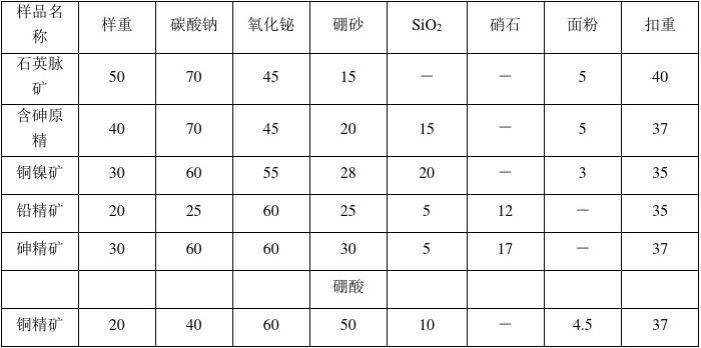

按上式计算,lg面粉在理论上可以还原出(8×209)÷162=10.3g铋,因面粉不纯,实际还原力只有8左右。面粉对氧化铅的理论还原力是15.3,实际还原力在12左右。因此要还原出同样重量的铋扣,配料中的面粉要适当的多加。现将几种样品的配料列于表5-11中。

表5-11 铋试金的配料表(单位:g)

①该样品含黄铜矿90%左右,矿样焙烧后再配料,?

(2)铋试金的熔炼

铋试金的熔炼条件与铅试金基本相同,其不同点是:

1)金属铋在高温时的抗氧化性能比金属铅强,因此铋试金能经受起高温条件下长时间的熔炼。坩埚于900℃进炉,经l~3h升温到l100℃,并继续熔炼数小时,也不致使铋扣有明显的减小。熔渣的硅酸度在0.5~2.5范围内,铋仍具有良好的成扣性能。

2)由于金属铋性脆、易碎,在分离矿渣时不能猛击铋扣,以免将铋扣打碎。铋在凝固时体积膨胀(其膨胀率为在熔点时固体体积的3.32%),这有利于铋扣和熔渣的分离。铋在体积膨胀时,会在铋扣的上部长出柱状或片状的金属铋并插入到矿渣中,应注意将这部分铋回收。

5.7.1.2 铋扣的灰吹

(1)灰吹机理

铋扣的灰吹机理和铅扣灰吹相同。氧化铋的熔点是820℃,铋扣在此温度下被空气氧化生成熔融的氧化铋,液态的氧化铋在毛细管力的作用下被灰皿吸收。贵金属在高温时不被氧化,不被灰皿吸收,达到贵金属与铋的分离。

(2)灰吹条件

1)灰皿。铋扣在骨灰灰皿上进行灰吹时,灰皿表面被氧化铋侵蚀得粗糙不平,冷却时灰皿又易开裂,不但会增加贵金属在灰吹过程中的损失,有时会导致整个实验的失败。铋扣应在致密的、机械强度大的镁砂灰皿上进行灰吹,灰吹后的表面光滑,不发生开裂现象。

2)温度。虽然金属铋在300℃左右就开始被空气氧化,但氧化铋的熔点是820℃,因此灰吹的温度必须控制在820℃以上,液态的氧化铋才能被灰皿吸收。灰吹的温度越高,贵金属的损失越大,因此灰吹的温度应尽量控制得低些,但灰皿的温度不得低于820℃,否则会产生冻结现象。在820℃(马弗炉表头指示温度)可以很顺利地进行灰吹,这时的灰吹速度是0.6g/min左右。氧化铋较氧化铅难挥发,它的沸点是1890℃,仅当温度达到950℃时才有觉察出来的挥发。所以铋扣在灰吹时不论如何控制温度和空气流量,在灰皿上得不到羽毛状的氧化物结晶。灰吹后灰皿呈棕黄色。

(3)灰吹的程序

铋扣的灰吹程序与铅扣灰吹相同。灰皿放在900℃马弗炉中预热0.5h,使灰皿中存在的有机物和碳酸盐彻底除尽,防止灰吹过程中发生铋液的跳溅。铋扣放入已预热的灰皿中,炉门关好,铋扣立即熔化,上面复盖一层黑色的熔渣。1~2min后熔渣消失,呈现光辉的镜面,铋开始氧化,脱皮以后将炉门微开,让空气进入炉膛,炉温可降到820℃左右。由于氧化铋的挥发性小,在整个灰吹过程中几乎看不到氧化铋的蒸气(当温度达到950℃,才看到氧化铋明显的挥发),氧化铋几乎全部被灰皿吸收。

在820℃左右灰吹,不能将银珠中的铋全部除去,银珠中含铋可达30%左右。由于铋扣的灰吹温度比铅扣的灰吹温度低,它与银的凝固温度(960℃)相差较大,银珠中的铋尚未来得及氧化,合粒已经凝固。因此在灰吹终止时看不到象铅扣灰吹结束时的闪光现象。但是在灰吹过程将要结束时,可以看到氧化铋象云彩一样在珠子上移动的炫色光辉。随着合粒变暗,合粒开始凝固,灰吹就此结束。为了除尽设计后一滴铋,设计后的灰吹温度应达到850~900℃。在这样的温度下进行灰吹,可以看到象铅扣灰吹那样的炫色和闪光现象,不过银的损失将要加大,损失量多达10%。由于有大量银存在,金、铂、钯的灰吹损失是很小的。

(4)灰吹时杂质的影响和标志

在试金时,矿样中少量的铜、镍、砷、锑以及硒、碲将随同待测的贵金属进入金属铋中。为了试验这些杂质元素进入铋扣以后对灰吹的影响,分别取35g金属铋,加入各种杂质金属进行灰吹。各种杂质金属对铋扣灰吹的影响情况如下:

铅:铋扣中含铅量不论多少,均不影响灰吹的进行。当铅量高时,灰吹的温度要提高到850℃左右。

铜:2g以下的铜不妨碍铋扣灰吹的进行,灰吹以后灰皿呈黑色。当铜量太多时,灰吹以后的灰皿上可以看到大小不一的铜粒。

镍:30mg以下的镍不妨碍铋扣进行灰吹。灰吹后,灰皿上部留有绿色的氧化镍。镍太多时会使灰吹无法进行,即产生“结壳”现象。

砷和锑:它们分别在0.5g以下不妨碍铋扣进行灰吹,只是在灰皿上部生成一些“黄渣”,同时

还可以看到灰皿上将冒出大量的白烟(即砷、锑的氧化物)。当锑大量存在时,

由于“黄渣”复盖了铋的表面,将使灰吹无法继续进行。

硒和碲:它们分别在0.5g以下不妨碍铋扣进行灰吹,只是在底部留有白色的痕迹。在灰吹过程中碲的除去是比较慢的,为了把合粒中碲除尽,务必提高后期灰吹温度,否则合粒中会含有一定量的碲。

铋试金法可应用于各种样品中贵金属的分析。

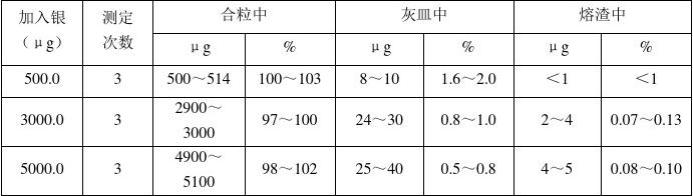

5.7.1.3 银的测定

富集银后的铋扣在820℃进行灰吹,银的灰吹损失可以控制在2%以下,整个铋试金过程中银的回收率不低于97%(见表5-12)。因为试金合粒中含有铋,可达30%,银的测定不能采用重量法和铋对银有干扰的其它分析方法。可采用酒石酸掩蔽铋,氯化铵-氨水底液极谱法测定这种含铋合粒中的银,效果很好。例如用该法测定铅精矿中银20次,平均结果为980.1g/t,变差系数为2.5%,而铅试金重量法测定的结果是970.2g/t。

表5-12 铋试金富集银的回收率和损失

5.7.1.4 金的测定

金在整个铋试金过程中的回收率不低于98%。由于合粒中含有铋、铋与金、银形成共晶(二元或三元)或金属互化物,在硝酸的作用下,使金粒破碎,因此这种含铋合粒中的金不宜用重量法测定,须采用硝酸分金后用氢醌滴定法测定。

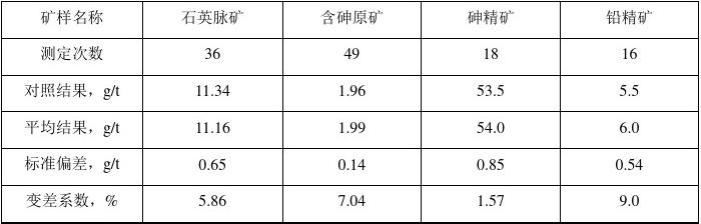

为了除尽合粒中设计后一滴铋,必须提高灰吹后期的温度。由于有银的保护,在850~900℃进行灰吹,金、铂、钯的损失是很小的,它们在整个铋试金过程中均可以定量回收(见表5-13,5-14)。当银合粒中含金量高时,可以用重量法或容量法测定。用重量法测定的结果见表5-15。

表5-13 铋试金富集金的回收率和损失

表5-14 铋试金富集微量金、铂、钯回收率和损失

表5-15 铋试金-重量法测定矿石中的金

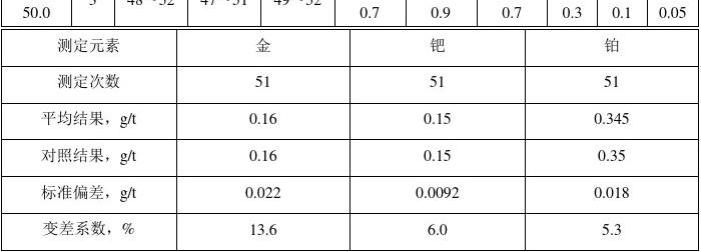

矿样用铋试金法富集,含微量金、铂、钯的铋扣在820℃进行灰吹,后期灰吹温度提高到850~900℃,银合粒溶解后,用丁基罗丹明B和D.D.O.(双十二烷基二硫代乙二酰二胺)法连续比色测定金、铂、钯。该方法的灵敏度和精密度均能很好地满足地质样品分析的要求。数据见表5-16。

表5-16 铋试金-比色法测定矿石中微量金、铂、钯